Sellado de Tapas por Inducción

- Inicio

- Todos los Procesos

- Sellado de Tapas

¿Qué es la sellado de tapas por inducción?

El calentamiento por inducción con equipos Ambrell proporciona las siguientes ventajas para las aplicaciones de sellado de tapas:

-

Sellos de alta fiabilidad

-

Integración sencilla en las líneas de producción

-

Elevadas velocidades de proceso

Los sectores alimentario y médico requieren un sellado hermético de alta velocidad entre la tapa y el envase.

Nota de sellado de tapas Destacado

Video de sellado de tapas Destacado

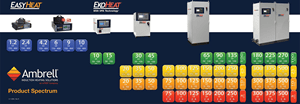

Nuestros Sistemas para sellado de tapas con Inducción

Acerca de Inducción Calentamiento

El calentamiento por inducción es un método rápido, eficiente, preciso, repetible y sin contacto para el calentamiento de metales u otros materiales conductores de la electricidad. Los sistemas de calentamiento por inducción constan de una fuente de alimentación de inducción que convierte la potencia de la red eléctrica en una corriente alterna y la suministra a un cabezal de trabajo, y una bobina de trabajo que crea un campo electromagnético dentro de la bobina.

Consulte nuestro folleto de 4 páginas; obtenga más información sobre cómo la ciencia de la tecnología de inducción puede resolver sus problemas con el calentamiento de precisión.

AMBRELL CORPORATION

1655 Lyell Avenue

Rochester, NY 14606

United States

![]() Direcciones

Direcciones

T: +1 585 889 9000

F: +1 585 889 4030

Contactar con Ventas

Contactar con Pedidos

Contactar con Servicio

AMBRELL B.V.

Holtersweg 1

7556 BS Hengelo

The Netherlands

![]() Direcciones

Direcciones

T: +31 880 150 100

F: +31 546 788 154

Contactar con Ventas

Contactar con Pedidos

Contactar con Servicio

AMBRELL Ltd.

Front Suite, 1st Floor, Charles House

148-149 Gt Charles Street

Birmingham, B3 3HT

United Kingdom

T: +44 1242 514042

F: +31 546 788 154

Contactar con Ventas

Contactar con Pedidos

Contactar con Servicio